Introdução

A Maxiforja planejava a realocação de uma máquina de medição por coordenadas (CMM) para uma área mais próxima à linha de produção, com o objetivo de otimizar a logística de inspeção dimensional das peças forjadas.

Entretanto, o novo local apresentava níveis elevados de vibração, o que poderia comprometer a precisão metrológica do equipamento. Diante desse cenário, foi realizado um estudo técnico de análise de vibração industrial para avaliar a viabilidade da mudança e definir eventuais medidas de mitigação.

Problema de vibração em ambiente industrial

A proximidade da área pretendida com equipamentos produtivos e operações de forjamento resultava em excitação vibratória significativa do piso, com potencial de transmissão estrutural para a máquina de medição.

Como equipamentos de metrologia dimensional exigem condições extremamente estáveis, mesmo vibrações de baixa amplitude podem gerar erros de medição, perda de repetibilidade e comprometimento da confiabilidade dos resultados.

Nesse contexto, a simples realocação do equipamento sem uma avaliação prévia representava um risco técnico elevado.

Diagnóstico e monitoramento de vibrações

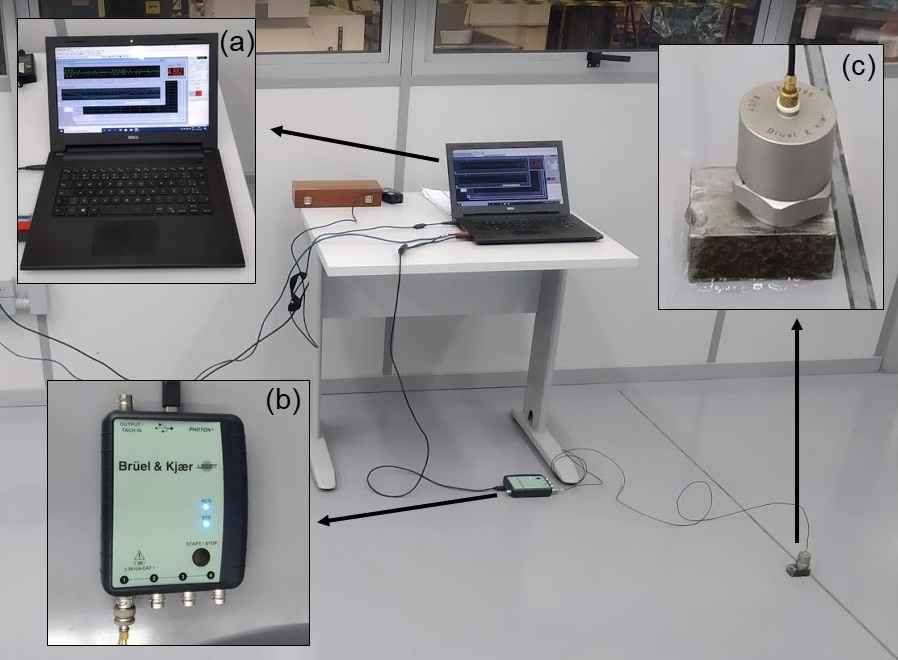

Para avaliação da condição vibratória do local, foi realizado um monitoramento detalhado das vibrações nas direções X, Y e Z, utilizando:

-

Acelerômetro de precisão;

-

Analisador de sinais Brüel & Kjær.

As medições foram conduzidas em condições representativas da operação normal da planta, permitindo a caracterização adequada do ambiente vibratório no ponto previsto para instalação da máquina.

Critérios técnicos e limites admissíveis

Os valores medidos foram comparados com os limites admissíveis de vibração estabelecidos pelo fabricante do equipamento.

A análise mostrou que as amplitudes de vibração nas direções X e Z encontravam-se abaixo dos limites tolerados.

Conclusão do estudo de vibração

O estudo demonstrou que a avaliação prévia das vibrações ambientais é essencial em processos de realocação de equipamentos sensíveis, especialmente em ambientes industriais com elevada atividade mecânica.

A abordagem adotada permitiu:

-

Identificar riscos técnicos antes da mudança;

-

Definir uma solução de engenharia adequada;

-

Viabilizar a otimização do layout produtivo sem comprometer a qualidade metrológica.